Was ist Shrink Fitting und wie hilft Induktionserwärmung dabei?

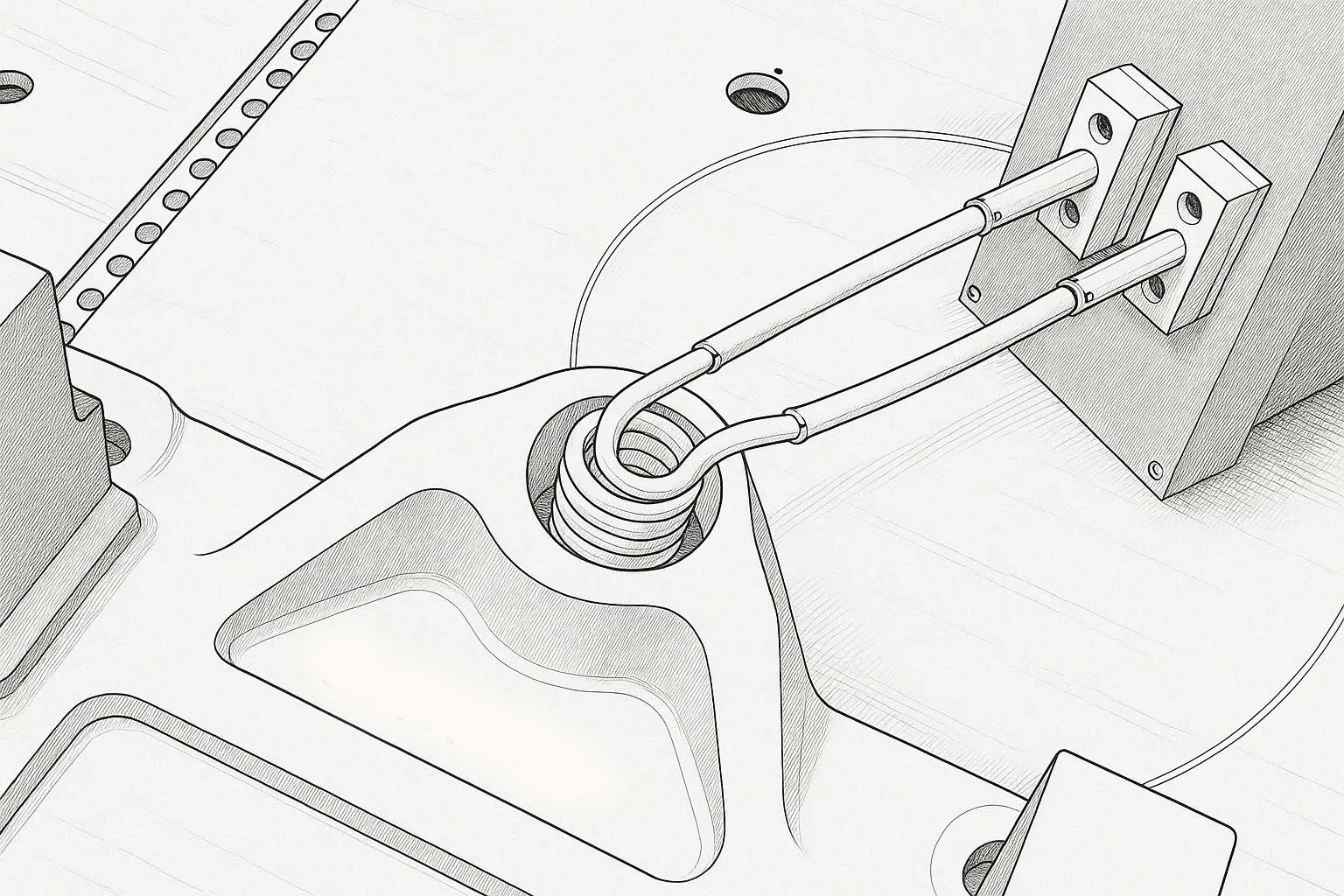

Shrink Fitting verbindet zwei Bauteile, indem das äußere Teil erhitzt wird, sodass es sich ausdehnt und über das innere Teil passt. Beim Abkühlen zieht es sich zusammen und greift fest, wodurch eine starke, präzise Verbindung ohne Klebstoffe oder Befestigungselemente entsteht. Im Vergleich zu langsameren Methoden wie Öfen ist Induktionswärme schneller, sauberer und ideal für moderne Fertigung.

Shrink Fitting ist ein mechanisches Fügeverfahren, das in vielen Fertigungsindustrien weit verbreitet ist, um starke, dauerhafte Verbindungen ohne Klebstoffe, Schweißungen oder Befestigungen zu erzielen. Es basiert auf thermischer Ausdehnung und Kontraktion. Das äußere Bauteil wird erhitzt, bis es sich ausdehnt und über das innere Bauteil geschoben werden kann. Beim Abkühlen zieht sich das äußere Teil zusammen und greift das innere Teil fest, wodurch eine sichere Pressverbindung entsteht.

Diese Methode eignet sich besonders für Anwendungen, die folgende Anforderungen haben:

- Präzision

- Haltbarkeit

- Wegfall sekundärer Befestigungsschritte

Entgegen der Bezeichnung findet beim Shrink Fitting kein Schrumpfen während des Erhitzens statt. Das „Schrumpfen“ erfolgt erst beim Abkühlen des erhitzten Bauteils, das dadurch seine ursprüngliche Größe wieder annimmt und die Verbindung um das Fügelement sicher verriegelt. Dies unterscheidet sich deutlich vom „Shrink Wrap“ in der Verpackungsindustrie.

Typische Anwendungsfälle:

- Zahnräder auf Wellen montiert

- Lager oder Hülsen auf Baugruppen montiert

- Sicherungsringe oder Gehäuse mittels Pressung fixiert

Traditionelle Methoden beim Shrink Fitting

Auch wenn Induktionswärme heute weit verbreitet ist, haben Hersteller lange Zeit auf andere Verfahren gesetzt. Im Folgenden typische Techniken und ihre Herausforderungen:

1. Ofenerwärmung

Funktionsweise: Teile werden in einem Industriewärmeofen langsam erhitzt, bis sie sich ausreichend ausdehnen.

Herausforderungen:

- Sehr lange Aufheizzeiten, oft mehrere Stunden

- Erwärmung des gesamten Ofenraums statt direkt am Bauteil

- Bauteile müssen bis zur Montage die Temperatur halten

- Effizienzprobleme bei Einzelteilen oder Kleinserien

- Große Geräte nehmen viel Platz ein und verursachen Sicherheitsrisiken bei der Handhabung

2. Offene Flamme (Lötlampe)

Funktionsweise:Manuell betriebene Sauerstoff-Acetylen-Flamme zum Erwärmen des Bauteils.

Herausforderungen:

- Risiko von lokalem Überhitzen oder Oberflächenschäden

- Sicherheitsrisiken durch offene Flammen

- Uneinheitliche Erwärmung der Teile

- Schlecht geeignet für Automatisierung oder Massenproduktion

3. Heiße Ölbadverfahren

Funktionsweise:Teile werden in erhitztem Öl getaucht, um die Ausdehnungstemperatur zu erreichen.

Herausforderungen:

- Unordentliches, wartungsintensives Arbeitsumfeld

- Sicherheits- und Umweltbedenken durch Dämpfe und Feuergefahr

- Gefahr der Kontamination von Baugruppen durch Öl

- Längere Auf- und Abkühlzeiten im Vergleich zu anderen Methoden

4. Heißluftgebläse oder Wärmeöfen

Funktionsweise:Heißluft wird über Gebläse oder beheizte Kammern auf das Teil gerichtet.

Herausforderungen:

- Langsame und energieintensive Erwärmung

- Schlechte Temperaturkontrolle und geringe Präzision

- Wärme verteilt sich auf große Flächen statt gezielt

- Ungleichmäßige Erwärmung bei komplexen Geometrien

Warum Induktionswärme die bevorzugte Lösung ist

Induktionswärme bietet eine schnellere, sauberere und besser automatisierbare Alternative zu diesen traditionellen Verfahren. Durch gezieltes Erwärmen direkt im Bauteil entstehen effiziente, präzise und reproduzierbare Verbindungen.

Wesentliche Vorteile sind:

- Schnelles, direktes Erwärmen der Bauteile

- Geringerer Energieverbrauch und niedrigere Betriebskosten

- Kein offenes Feuer, keine Dämpfe oder Öl-Kontakte

- Erhöhte Sicherheit und sauberere Arbeitsumgebung

- Einfache Integration in automatisierte Fertigungslinien

Für Hersteller, die Geschwindigkeit, Zuverlässigkeit und Qualität im Shrink Fitting verbessern wollen, stellt Induktionswärme eine überlegene langfristige Lösung dar.